段ボール外装ケースの最適設計ガイド:コスト・強度・輸送効率を両立する方法

<目次>

目次[非表示]

- 1.はじめに

- 2.外装ケースの重要性

- 3.設計時に抑えるべき要素

- 4.コストと物流効率を両立させる設計手法

- 4.1.パレットへの適合

- 4.2.段ボールの最適化

- 4.3.共通化・標準化によるコスト削減

- 5.設計でよくある失敗・注意点

- 6.当社にご相談の際は

- 7.まとめ

はじめに

製造業における段ボール外装ケースは、単なる「箱」ではありません。

それは、製品を守り、物流コストを左右し、企業の競争力に直結する重要な要素です。

しかし現場では、次のような課題があります。

- 輸送中の破損

- 過剰包装によるコスト増

- 積載効率の悪化

これらの問題は、多くの場合、設計段階でのわずかな判断ミスが原因です。

本ガイドでは、段ボール外装ケースを「戦略的な物流ツール」として捉え、

強度・寸法・形状・コスト最適化の観点から、失敗しない設計のポイントを解説します。

外装ケースの重要性

製造業における段ボール外装ケースは、単なる梱包材ではありません。これは、製品をサプライチェーンの複雑な環境から保護し、倉庫管理や輸送コスト全体に直接影響を与える、戦略的な物流ツールです。

多くの企業が直面する課題は以下の3点に集約されます。

1.輸送時破損が多い

強度が不足している。または設計が不適切で荷崩れや潰れが発生する。

2.過剰包装でコスト増

必要以上の高強度な素材を使用している。または無駄な空間が多く梱包材コストと輸送費が増大する。

3.積載効率が悪い

輸送パレットやトラック庫内の寸法に合わないため、デッドスペースが生じ、一度に運べる量が減ってしまう。

本ガイドでは、これらの課題を解決し、最適な包装設計を実現するためのステップを解説します。

設計時に抑えるべき要素

最適な外装ケースを設計するためには、以下の物理的・構造的要素を総合的に検討する必要があります。

強度と材質の選定

ケースの強度を決定づけるのは、主に「フルート(波の形状)」と「ライナー(表面・裏面の紙質)」です。

フルート | 特 徴 | 厚さ | 最適化のポイント |

Aフルート | 日本で一番流通している段ボールの厚さ。 厚みがあり、緩衝性・耐圧性に優れる。 | 約5mm (紙3枚で構成) | 積み重ねる段数と製品重量から、必要な強度を算出し、過不足のないフルートを選定します。 |

Bフルート | 薄くて印刷適性が高く、折り曲げやすい。Aフルートより強度は落ちる。 | 約3mm | |

Wフルート | AフルートとBフルートを重ねた段ボール で、厚みがあり、丈夫で衝撃にも強い。 | 約8mm |

ライナー | 特 徴 | 最適化のポイント |

Kライナー | パルプ含有量が30%以上と高く強度があり、見た目がきれいで、印刷にも向いている。 | 輸送環境や内容物の保護レベルに基づき、適切な坪量 (例:K210,K170,C160など)を選定します。 |

Cライナー | 古紙を90%以上使用して作られる紙で、Kライナーに比べて強度や見た目は劣りますがコストは安い。 |

寸法の決定

製品の保護と積載効率において、段ボールの寸法の決定は最も重要です。

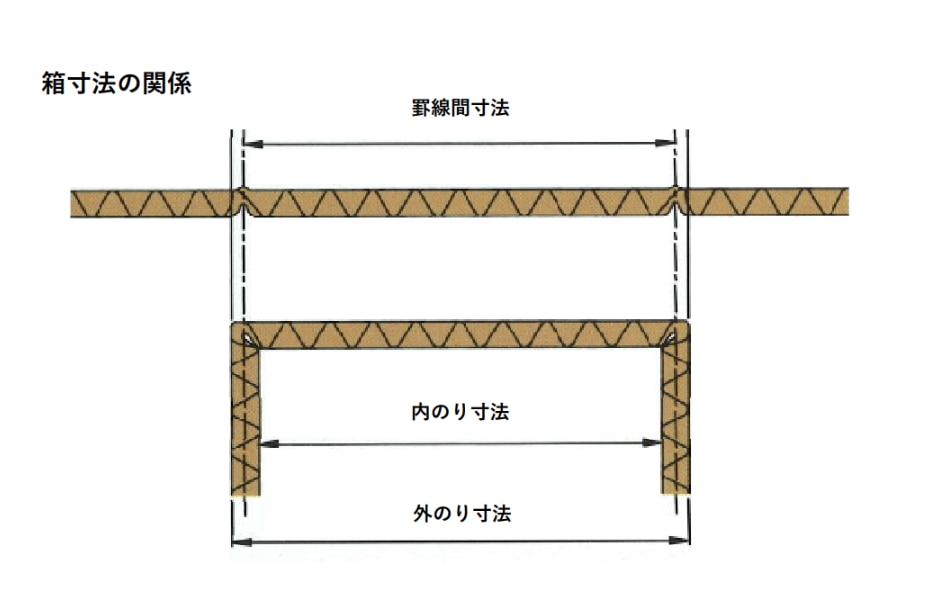

・内のり寸法 (内寸)

製品を過度に締め付けず、かといって過剰な隙間が生じないよう、内容物の形状・公差に合わせて決定します。

・罫線間寸法(罫寸)

内寸を基に算出します。段ボールを展開したときの折り目(罫線)で測ったサイズ。設計や製造時に使われる寸法。

・外のり寸法(外寸)

段ボールの外側のサイズで罫寸を基に算出します。梱包後のサイズとなり、配送や保管時に重要となります。この外寸がパレット積載効率に直結します。

構造と形状

最も一般的なのは0201形(A式)の「みかん箱の形」ですが、積載効率や強度向上に寄与する形状も検討します。

形状 | 特徴 | 適した用途 |

0201 (A式) | 「みかん箱の形」 最も一般的で安価。在庫スペースを節約できる。 | 標準的な製品、強度とコストのバランスが良いもの。 |

0301 (C式) | 「ミとフタに分かれた形」 上下別体で、製品の出し入れが容易。積み重ね強度がやや高い。 | 比較的大型・重量のある製品、頻繁な開梱が想定されるもの。 |

コストと物流効率を両立させる設計手法

単に「安い材質」を選ぶのではなく、「トータルコストを最適化」する設計アプローチが必要です。

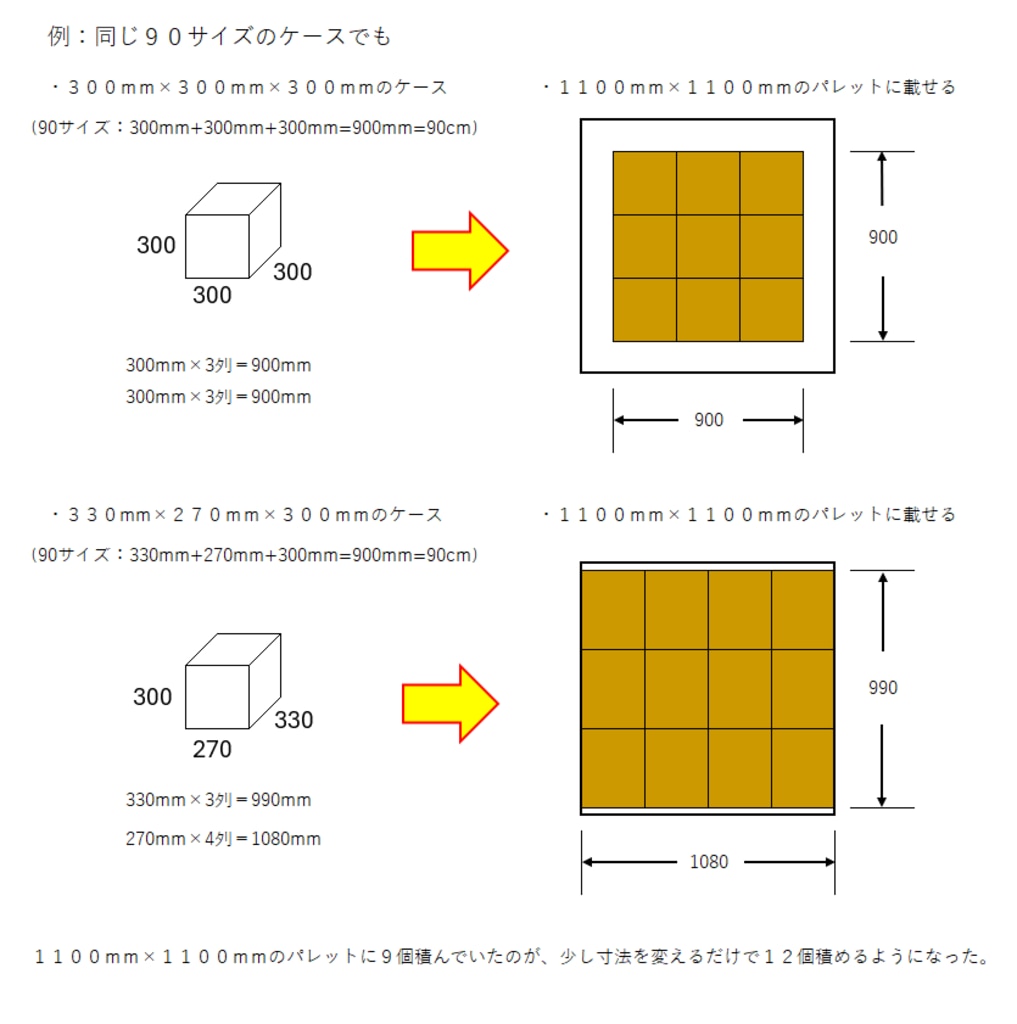

パレットへの適合

積載効率のボトルネックは、外装ケースがパレット上で生み出すデッドスペースです。

パレットの寸法を基準とし、ケースの外寸がそのパレットサイズに対して「ジャストフィット」することです。

段ボールの最適化

過剰強度なケースはコスト増の最大の原因です。

1. 圧縮強度

倉庫での最大積み重ね段数、内容物重量、そして輸送時の環境(振動、湿度)を考慮した安全率を設定し、必要な圧縮強度を算出します。

2.湿度要因の考慮

段ボールの強度は湿度によって大幅に低下します。長期保管や海上輸送を考慮し、保管環境の最大湿度に対応できる強度を選びます。

3.内装緩衝材との連携

過剰な強度よりも、内部の製品保持力を高める(スペーサーやパッドの利用)方が効果的な場合があります。ケース強度と内装材の役割分担を明確にします。

共通化・標準化によるコスト削減

製品群全体で使用するケースの種類を少数に絞り込む(標準化)ことで、ロット生産による原価低減効果が得られます。

複数の製品に共通して使える汎用サイズを設計し、製品に合わせて内装材を変えるなど柔軟な運用を検討します。

設計でよくある失敗・注意点

失敗例1:積み重ね時間の考慮不足

段ボールは時間経過とともに強度が低下します(クリープ現象)。短期輸送用の設計を、長期間高段積みする倉庫保管に適用すると、潰れが発生します。

対策: 長期保管が前提の場合は、圧縮強度に加えて安全率を高く設定するか、ラック保管への切り替えを検討します。

失敗例2:パレットからの「はみ出し」

ケースがパレットからはみ出すと、フォークリフトでの運搬時に破損しやすくなるだけでなく、隣のパレットとの接触による損傷リスクも高まります。

対策: 外寸は必ずパレットサイズの内側に収まるように設計します。

失敗例3:製品の特性を無視した設計

内容物が重くても、製品自体に十分な強度があれば、ケース強度を下げても耐えられる場合があります。逆に、内容物が脆弱な場合は、ケースの圧縮強度よりも、内装材による製品の「固定」が重要になります。

対策: 製品担当者と連携し、製品自体の強度と破損しやすい箇所を設計に反映させます。

当社にご相談の際は

設計の見直しをご検討される際は、以下の情報を整理いただくと、スムーズかつ的確なご提案が可能です。

1.製品情報

内容物の正確な重量と寸法(L x W x H)

2.保管・物流環境

・ 倉庫での最大積み重ね段数、保管期間

・ 輸送手段(トラック、コンテナ、航空機)

・ 輸送先の環境(高湿度の国など)

3.既存ケース情報

・ 現在のケースの仕様(フルート、ライナー、内寸など)

・ 納入ロット

・ 直近1年間の使用実績数量

4.課題の詳細

・ 破損が発生する際の状況(どの位置が潰れているか、どの工程で発生するか)

・ 現在のパレットサイズと積載パターン(パレットパターン)

まとめ

段ボール外装ケースの最適設計は、材料費の削減と物流品質の向上という二つの目標を同時に達成するための最重要施策です。

貴社の具体的な課題や目標(例:コスト○%削減など)に応じた最適な設計をご提案いたします。

現在ご利用中のケースサンプルや設計図面、または上記の情報を添えて、お気軽にお問い合わせください。